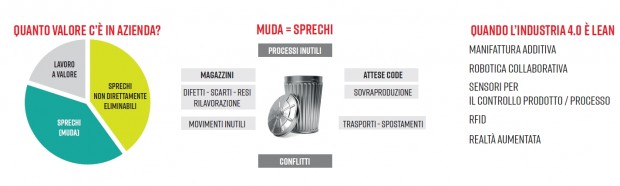

Tagliare gli sprechi, aumentare il valore, ridurre i costi di produzione e semplificare la vita di un’azienda. Si scrive lean production, si legge “metodo Toyota” e si fa riferimento al sistema nato a metà del secolo scorso per trasformare una piccola impresa in un gigante della qualità.

Ma, se è vero che la lean production ha fatto la fortuna del colosso giapponese, è altrettanto vero che analoga fortuna può portare oggi alle imprese, complice un plus sul quale la Toyota di fine anni Quaranta non poteva contare: industria 4.0.

Ovvero quell’insieme di innovazioni digitali e di tecnologie abilitanti sulle quali investire per rafforzare i benefici della lean production, altrimenti detta “produzione snella”.

A MISURA DI PMI

«La “nostra” lean production è per tutti ma, in particolare, per le aziende medio piccole: non ha fronzoli, va al sodo, non richiede investimenti ingenti e prevede un impegno costante ma non impossibile da parte dell’imprenditore e dei suoi collaboratori» spiega Davide Baldi, il responsabile Faberlab che ha introdotto il modello Toyota a misura di Pmi nel Digital Innovation Hub di viale Europa 4/A a Tradate per rispondere a un bisogno: la riduzione degli sprechi. «Sprechi che nessun cliente sarà mai disposto a pagare».

Inutile pensare di tenerli in pancia, dunque, se non per rimetterci in media il 40-50% del tempo.

Inutile pensare di tenerli in pancia, dunque, se non per rimetterci in media il 40-50% del tempo.

Meglio una produzione snella, che porti dritto al motivo per cui è stata pensata da Toyota e migliorata negli anni da tutti coloro che l’hanno adottata: il risparmio, a fronte di un investimento più che fattibile. «Anche perché lean e industria 4.0 sono l’uno parte integrante dell’altro – prosegue Baldi – I4.0 è, di per sé, un acceleratore di processi ma nessun imprenditore immagino sia disposto a fare un investimento in innovazione per accelerare i processi e i relativi sprechi».

Ecco perché robotica, manifattura additiva, tracciatura di pezzi e via elencando sono il completamento perfetto della lean: «La robotica, tanto per fare un esempio, permette di gestire una parte dei movimenti inutili di norma svolti dai dipendenti che, a quel punto, potranno essere impiegati in attività a più alto valore aggiunto, migliorando le performance di un’azienda».

Ancora: «La tracciatura dei flussi, che consente di conoscere istante per istante dove si trova un pezzo all’interno di un ciclo produttivo, è un ottimizzatore naturale, che rientra perfettamente nella logica lean» precisa Baldi.

COSTANZA E CONDIVISIONE

La stampa 3D, di suo, è il prototipo lean, perché è manifattura additiva (ovvero senza scarti). Ma un investimento in una di queste tecnologie, senza alle spalle un processo di contenimento degli sprechi, rischia di costare carissimo e di produrre meno del suo valore.

«Sappiamo quanto sia complesso per un’azienda analizzare sé stessa e i propri sprechi, perché molti rappresentano abitudini consolidate e strutturate».

L’analisi di Faberlab consente di evidenziale le criticità e avviare un processo condiviso e strutturale.

«L’intervento non è, infatti, immediato perché tutto può essere continuamente migliorato, a partire dal check up dell’esistente per arrivare alla condivisione di nuovi metodi e processi».